工程業績

誠招全國代理商

點擊查看更多

蓄熱式催化氧化焚燒RCO,是將高效催化氧化與蓄熱式焚燒(RTO)相結合的一種高效、安全(絕對沒有爆炸問題)、深度處理廢氣技術,正在被國際大型化工公司廣泛采用。

我公司蓄熱式催化氧化焚燒(RCO)是在活性氧化鈦蜂窩催化劑和RTO爐、流化床催化氧化焚燒爐技術基礎上發展起來的一種全新廢氣(含廢液廢固)處理技術,它汲取了RTO爐蓄熱長處,消除RTO爐幾乎所有缺陷,是一種接近完美的廢氣處理系統。

我公司研發的高活性蜂窩催化劑(保證使用6年),具有耐高溫、使用壽命長、價格便宜特點,完全可以取代貴重金屬,是具有真正工業意義的催化劑。

傳統蓄熱式焚燒RTO爐工藝原理簡介

原理

蓄熱式焚燒爐簡稱RTO(Regenerative Thermal Oxidizer)爐,是一種高效有機廢氣治理設備。其原理是在高溫下將廢氣中可燃物質燃燒成對應的氧化物和水,從而凈化廢氣,并回收廢氣燃燒時所釋放出來的熱量。

燃燒溫度一般800-950℃。利用蜂窩陶瓷蓄熱-換熱,切換廢氣通道,交替使用。廢氣中有機物分解效率達到95%(也是燃燒理論平衡數據),熱回收效率比較高。

工藝簡述

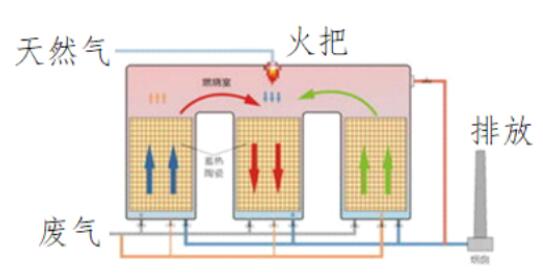

RTO爐一般由引風機、火焰燃燒室、陶瓷蓄熱塊和切換閥等組成。尾氣經過高溫陶瓷預熱,進入明火燃燒室,控制溫度800-950℃左右;高溫爐氣再進入另一個(或者二個)低溫陶瓷蓄熱器,陶瓷蓄熱器被加熱,反復交替進行;降溫后的爐氣通過煙筒排放。如圖:

| 名稱 | 氧化產物 | 說明 |

| 碳氫氧化合物 | CO2+H2O | CO達到GB排放標準 |

| 含氮化合物 | CO2+H2O+N2 | 氮氧化物NOX達標 |

| 含硫化合物 | CO2+H2O+SO3 | 需要噴淋塔,石灰乳脫硫 |

| 含磷化合物 | CO2+H2O+P2O5 | 需要噴淋塔,石灰乳脫磷 |

| 含氯化合物 | CO2+H2O+ClO2+HCl | 需要噴淋塔,石灰乳脫氯 說明:生成的二氧化氯,在催化劑表面,氧化能力強于氧氣, 徹底清除微量有機物,本身被還原成氯化氫。 |

| SO2 | SO3 | 需要噴淋塔,石灰乳脫硫 |

| H2S | H2O+SO3 | |

| HCl | H2O+ClO2 | 需要噴淋塔,石灰乳脫氯 |

| NH3 | H2O+N2 | 需要微量有機物存在,特殊催化機理,產物為N2 |

| NH4Cl | H2O+ClO2+N2 | |

| (NH4)2SO4 | H2O+SO3+N2 | |

| NOX | H2O+N2 | 微量有機廢氣就可還原氮氧化物,或者說氮氧化物在催化劑表面 可以將VOC降到極低!(日本觸媒有專門處理氮氣尾氣催化劑,就是此原理) |

催化氧化VOC廢氣發展

1.利用耐高溫的催化劑處理VOC尾氣,已經有近20年歷史,國際上提供此技術最有名公司為日本觸媒株式會社和德國BASF公司。

2.在規定的工況下,含碳氫氧化合物的尾氣很容易達到任何排放標準。

技術優點

1.催化氧化處理尾氣,工程非常簡單,廢氣中“可燃氣體”幾乎可以達到“零”排放。

2.在巨大催化劑表面積下,有機物幾乎徹底氧化分解,沒有所謂“二噁英”存在。

3.氮氧化物NOX在催化劑表面是強氧化劑,和還原性有機物、一氧化碳反應,排放尾氣中氮氧化物NOX很容易達標,這也是催化氧化最大的優點。

4.本反應為絕熱反應,本技術能耗特低,熱效率接近90%。

5.催化劑和尾氣二種物質傳熱系數巨大差異,形成顆粒催化劑表面溫度高而尾氣溫度低(低約260℃)的奇特現象,這也是催化氧化節能的一個重要原因。

6.由于催化劑巨大的表面積,工程上采用雙通道設計,完全沒有起爆隱患。

我公司的活性氧化鈦蜂窩催化劑

理論基礎:活性TiO2是一種典型的n型半導體材料,TiO2晶體的(001)晶面因其具有100%未飽和5配位Ti原子而被普遍認為是高能活性晶面,并且已被實驗室證明。作為高活性、耐高溫載體現在已被石化催化劑行業廣發采用。

半導體氧化鈦活性幾乎不受溫度影響,正在被應用到環保高溫氧化方面,取得了非常好的效果。

氮氧化物討論

在半導體氧化鈦催化劑表面,氮氧化物NOX和有機可燃物(簡單表示:CHO)形成電極常數遠高于氧氣O2和有機可燃物CHO形成電極常數(大小和氧化程度是因次方關系):

ENOX/CHO(3.2V)>>EO2/CHO(1.6V)

即,在半導體氧化鈦表面氮氧化物NOX(ClO2也是)氧化性遠大于氧氣O2,氮氧化物NOX優先于氧氣O2和危廢中有機物反應,自身被還原成氮氣。這就是本系統氮氧化物NOX含量極低原因。

本系統不需要再另加上附加脫硝裝置(脫硝裝置內催化劑為普通氧化鈦+氧化鉬)和脫硫裝置。但是為了避免環評爭議,本系統還是內置飽和尿素脫硝裝置。

脫硫討論

在半導體氧化鈦催化劑表面,二氧化硫SO2被徹底氧化成SO3,再被噴淋塔內石灰乳中和成硫酸鈣(不可逆反應),達到徹底脫硫目的。

普通焚燒爐脫硫是利用硫被氧化成二氧化硫,再被氧化鈣(碳酸鈣)中和成亞硫酸鈣(可逆反應),由于平衡系數關系,一次只能脫出82%硫,需要另加上脫硫系統。

尾氣中含硫,不影響催化劑活性。

VOC氧化率

在催化劑表面,VOC(有機物和一氧化碳)被徹底氧化,達到非常低的水平,一般為0-15mg/m³。人為控制(降低溫度)VOC大小(在30mg/m³),以抑制氮氧化物生成。

蓄熱式氧化爐(RCO)優點

幾乎完全客服了傳統RTO缺點,具體表現為:

1.安全,催化劑巨大表面積,沒有起爆隱患,也沒有起爆空間。

2.催化劑沒有明火,在催化劑表面發生催化氧化反應,熱點溫度為400-850℃,更低的溫度,更低的能耗。尾氣是由低溫區逐步過渡到高溫區,到達高溫區時候,VOC已經非常低了,這就是RCO爐不會爆炸內在機理。

3.對廢氣沒有任何要求,可以處理含氨、硫、膦、氯廢氣(需要配備噴淋塔)。

4.廢氣達標和用戶廢氣成分無關。

5.能夠同時處理廢液廢固(不含鹽和無機氧化物),含鹽廢液廢固需要單獨匹配轉窯。

6.蜂窩催化劑既是催化劑也是蓄熱體,切換時間長達10分鐘以上。可以簡單理解RTO爐催化劑被全部更換成蜂窩催化劑。

7.不需要獨立脫硝裝置。

關鍵詞:含鹽廢水熱分離含鹽廢水冷分離母液干化廢氣焚燒溶劑回收

相關案例

在線留言

- 馬先生(微信同號) 18094431168